|

�y�K���X�͂ǂꂭ�炢�����Ă��邩�z �@���{�̃K���X��Ђłǂ̂悤�ȃK���X���ǂꂾ����������Ă��邩�ׂāA�K���X�H�Ɛ��i�̓������l���Ă݂��B�قȂ�K���X���i�̐��Y�ʂ��r����̂͂ނ��������B�Ƃ����̂́A�K���X�̐��Y�ʂ́A���i�̎�ނɂ���Ė����A�{���A���A�d���ȂLj�����P�ʂɂ���ĕ\������邩��ł���B����ɏڂ��������A�����悤�ɂ݂���K���X�ł��A���Ƃ��Ό����ɂ���āA1��������̒l�i���Ⴂ�A�P�ʏd��������̒l�i���Ⴄ�B�����ŁA�����ł́A�o�z�Ɋ�Â��ăK���X���ǂꂭ�炢�����Ă��邩���l���邱�Ƃɂ���B �\1�@1�N�Ԃ̃K���X�̏o�z�̏ڍ�(2005�N)

|

| �y�u�i�m�K���X�v�̖��t���e�g�H�H�H�h�z | |

| �@1985�N�ȗ��A�K���X�֘A��ƁA�Y�����A�j���[�K���X�t�H�[����(NGF)�ŁA�j���[�K���X�Ɋւ��鍑�ƃv���W�F�N�g�̎������R�̕��X���c�_�E�������A���낢��ȃe�[�}���Ă��Ă����B�i�m�K���X�E�v���W�F�N�g���n�܂�O�N��2000�N�͂��߂ɂ́A�@�����a�^���@�\�K���X�ޗ��n���Z�p(����PL�z��)�A�A�e���t�H�g�j�N�X�ޗ�(��Ă̓r������i�m�K���X�ɉ���)�i����PL�z��j��2�e�[�}����Ă��ꂽ�B�����́A�t�H�g�j�N�X�ɂ�������̕��삪�₩�ɂȂ�n�߂�����ŁA�ŏI�I�ɂ́A�A�ɇ@���z�������`�Ńi�m�K���X�E�v���W�F�N�g�����܂����B�A�̒�ē��e�́A�����̓��H��̈ɉꌒ�ꋳ���ق����炲�ӌ������e����������A�����̒ʎY�ȁE�Z��Y�Ɨq�ƌ��މہE���������ے��⍲�̎w���̂��ƂɁA�����̎Y�����E�R�������E�R����C�������E����RL�A������NGF�ł͏㐙�ꖱ��M���ɏ������n�܂����B �@�u�i�m�K���X�v�Ƃ������̂͒蒅���Ă����B���āA�N�������������A�����𐄐i�������̂ł��m���Ă�����͏��Ȃ��B���O�����܂����O��̏��L�^�Ɏc���Ă��������B �@�M�҂�2000�N3����NGF�ɏo�������B�����āA5���^���A���s�ɏo�����A���X�g�����Ɍ������Ă����Ƃ��g�ѓd�b���Ȃ�A��q�̇@���u�����a�^���@�\�n���Z�p�v�A�A���u�i�m�K���X�v�Ƃ��ĒʎY�Ȃ����Ă���邪�ӌ��͂Ȃ����A�܂������̒�`�Ă𑗂�ƘA����NGF�E�ɐ��c��敔������������B�i�m�K���X�̂ق��ɂ��������̌�▼���������悤�ɋL������B���̒��ŁA�eSimple�@is�@best�f�Ńi�m�K���X�Ɍ��܂����ƋL������B�����̒ʎY�Ȃ̑E�c�����Ɩ��ے���22���ɁA�Y���Z�p�R�c���Ɗ����H�ƋZ�p�@����23���ɁA�㐙�ꖱ�ƖK�₵�Ă���A������������肱�̂Ƃ��ɂ̓i�m�K���X�Ȃ閼�̂��g�p���Ă��Ȃ��B�����ɂ́A5��23���ȍ~�ɒʎY��(���o�Y��)�̒��Ŏg�p����A�Ƃ���6�`8���ɂ����Ă̗\�Z�v����Ƃ̒��ŁA�i�m�K���X�Ƃ������t����������Ďg����悤�ɂȂ����悤�ł���B �@���̂����܂��Ă���A�����͖^��ЂŎ����㔼���̃v���Z�X�̌���������Ă����A���܂͈�`�q�g�����̌���������Ă���M�҂̖�����A�����̕���̑w�Ԑ≏���Ɏg�p�����]���[�Q���̘_���ł́ANanoglass�̖��O���g�p����Ă��邱�Ƃ��A�㐙�ꖱ�Ƒ��k���A���{��ł́u�i�m�K���X�v�A�p��ł�Nanotechnology�@Glass�Ƃ������ƂɂȂ����BNanoglass�͉��B�ł��łɏ��W�o�^���Ȃ���A�č��ł�����g�p���Ă��郁�[�J�[���i�����Ă���Ƃ����b�������Ă����B�����ŁA�p���ł̊O�����\�ł́ANanoglass�Ƃ����p�ꖼ�͎g�p���Ȃ����ƂƂ��A�g�p����Ȃ��悤�ɋC��z���Ă������A���ɂ͎g�p�������̂�����������B �@�ȏ�A�v���W�F�N�g���グ���̗l�q��U��Ԃ��Ă݂āA�i�m�K���X�̖��t���e�́A�����̒ʎY�ȁE���������Z��Y�Ɨq�ƌ��މے��⍲(��NEDO�E�o�C�I�e�N�m���W�[�E��C������)�A�a������2000�N5��23���ł���ƌ��_������̂ł���B �@���q���X�@�o�Łu�K���X�̕S�Ȏ��T�v�����p |

|

| �y�K���X����J����z | |

| �@�K���X�̍ő�̌��_������邱�Ƃł��邱�Ƃ͂悭�m���Ă���B�������́A���퐶���ő���т��R�b�v������Ȃ��悤�ɒ��ӂ��A�K���X��Ђł͓��銄��ɂ����K���X�����錤���Ɏ��g��ł���B�K���X������錻�ۂ⋭�x�̂��Ƃ��l����Ƃ��ɂ́A���̓K���X�ɂ���J���ۂ�����A���̂��Ƃ��b���ނ����������Ă��邱�Ƃ𗝉�����K�v������B

�@�@�K���X�̎M��1m�قǂ̍������珰�ɗ��Ƃ��ƁA�K�`�����Ɖ������Ċ����B����́A���ɂ��������Ƃ��ɎM�̂ǂ����ɃK���X���ׂ̗荇�����q�̌�������������������͂��͂��炭����ł���B�������A���_�I�ȋ�����1m�̍������痎�Ƃ������炢�Ŋ����قǏ��������̂ł͂Ȃ��B�킩��₷�����邽�߂ɁA���a1mm�ׂ̍��K���X�_�̗��_�I�ȋ������v�Z����ƁA���x��2t�̏d����邵�Ă�����Ȃ��قǑ傫���B����ɑ��A���p�K���X�̋����͂���1/200��10kg�̏d��Ŋ����قǏ������B �@���p�̃K���X�̋��������Ƃ��Η��_�l��1/200���x�ł���̂͂Ȃ����Ƃ����₢�ɑ��āA1920�N�ɃC�M���X�̌��z�Ƃ̃O���t�B�X���������o�����B����ɂ��ƁA�K���X�̕\�ʂɂ�1�`10��m�قǂ̔����Ȃ����i�O���t�B�X�̂����j������A���a1mm�̃K���X�_��10kg�̗͂ň����������ꍇ�A���Ƃ��A����200�{�ɋ߂�2t/?�̗͂������̐�ɏW�����Ă�����A���̂��ߌ��q�̊Ԃ̌�������Ă������傫���L�тāA�K���X�͓�Ɋ����B�������L�т�r���Ŏ}�����ꂷ��Ƃ������̔j�ЂɂȂ�B �@��ŐG��A�G�ЂŐ@���A�K���X���d�˂�A�K���X�ǂ�����ڐG������A�����͂�������Ȃǂ���ƁA�O���t�B�X�̂������V�����ł��A�܂��A���Ƃ��炠�邫�����傫���Ȃ��ăK���X�͎キ�Ȃ�B���̌��ۂ́A�K���X�H�w�Ŕ�J�ƌĂ�Ă���B��J���ς���ƁA����܂Ŋ���Ȃ������������͂ł������悤�ɂȂ�B �@�K���X�ɔ�J���N���邽�߁A����ɂ��Ă���K���X���i���ǂ̒��x�̗͂ɑς��邩�������ł��炩���ߌ��߂邱�Ƃ͂ނ��������B������̗͂������鎎���Ŋ���Ȃ������Ƃ��Ă��A���̂Ƃ��ɖڂɌ����Ȃ���J���i�݁A���ۂɎg�p����Ƃ��ɁA�����ł͂ǂ����Ȃ������͂Ŋ���邩������Ȃ�����ł���B �@�M�҂ɂ͂��̂悤�Ȍo��������B1970�N��ɁA���ɗ��Ƃ������炢�ł͊���Ȃ����ɋ����K���X�̎M����������A�̔����ꂽ�B���������́A�̈ӂłȂ���A���Ƃ��āA�������ꂽ��V�������̂Ǝ��ւ���Ƃ����ۏ���ł������B�����ŁA��w�̍u�`�̎��Ԃɋ����K���X�̗�Ƃ��āA���̎M�����ɗ��Ƃ��Ă݂�������������B�������Ŏ����ɗ��Ƃ��Ă݂���A���v�ł������B�����ŁA���S���ċ����ɏo�����{�Ԃŗ��Ƃ��Ă݂�����A�傫�����͂������̂̃K���X�͊���Ȃ��̂ŁA�w���͊��Q�̐����グ���B�����ŁA���ӂɂȂ��Ă�����x���Ƃ��Č������̂������Ȃ������B���x�́A�M�͖��[���o�Ɋ���Ă��܂��A�c�O�Ȃ���A�K���X�͂��͂⊄�����̂��Ƃ�����ۂ��w���ɗ^���Ă��܂����B1��A2��ƑO�����ė��Ƃ��Ă݂��Ƃ��ɔ�J���N����A�K���X�͎キ�Ȃ����Ƃ����̂������ł���A������ł���B �@ �@���q���X�@�o�Łu�K���X�̕S�Ȏ��T�v�����p |

|

| �y�K���X�͂Ȃ��������z | |

| �@�����ȕ����́A�l�X�ɐ�����������A���邢�͐_�鐫���������B���ꂪ�A�K���X���×����l�ނ𖣗����Ă�������ł��낤�B�l�Ԃ̖ڂɌ�������̔g���͉����Ƃ��A���悻400�`700nm�͈̔͂Ɍ����Ă���B�����ł���Ƃ������Ƃ́A���̔g����̌����z��������U��(����)�����肵�Ȃ����Ƃł���B��C�^�����̊E�ʂł́A���ܗ����s�A���ɑ傫���ω����邽�߁A���˂�������B�����ɂ݂��鑋�K���X�ł��\�Ɨ��̊E�ʂŖ�4�����A���v��8���̌��������Ă���B���K���X�͉������z�����Ȃ����A���ӂ��ĕ��ɂ���ƁA�������͎����A���F��悷��B����́A���˂��������A�����̃K���X���̕\�ʂŊ��x�ƂȂ����˂���邽�߁A�قƂ�ǂ܂������ɓ��߂��Ȃ��Ȃ��Ă��܂�����ł���B�傫�ȉ�̃K���X�������Ȃ̂́A���˂̌����ƂȂ�E�ʂ�����ɂ����Ȃ����߂ł���B �@�u�Ȃ�(�ψ��)�K���X�͓������H�v�Ƃ������Ƃ��A���ʂ���Ȋw�I�ɍl�@�����Ȋw�҂������B1977�N�Ƀm�[�x�������w�܂���܂������b�g(Nevil Mott)�ł���B�ނ�1960�N��ɂ��̋^�������A�܂������A�t�����ł������A�����t�@�X�����̂ɑ��鋻�����������A���̕����ɖ{�i�I�Ɏ��g��ł������B�K���X�ł́A���q���K������������ł��Ȃ��̂ŁA�������̑��݂��O��Ƃ���o���h���_(�u���b�z�̒藝)�����藧�����A�o���h�M���b�v�Ƃ������̂����݂��Ȃ��̂ł͂Ȃ����Ǝv����B�������Ȃ���A�K���X�͓����ł��邱�Ƃ���A�����Ɠ��l�ȃo���h�L���b�v�����݂��邱�Ƃ����炩�ł���B���Ȃ킿�A�o���h�M���b�v�̑��݂ɂ͍\���̎������͕K�v�ł͂Ȃ��B�K���X�̍\���ɂ́A������(����������)�͑��݂��Ȃ����A���錴�q�ɗאڂ������q�̎�ނ���Ȃǁi�Z���������j�́A�Ή����錋���Ƒ卷���Ȃ��B�o���h�M���b�v�́A�����������ł͂Ȃ��A�Z���������ɂ���Č��܂�̂ł���B �@�K���X�̓������̒Nj��́A���t�@�C�o�[�̌����ɂ����ēO��I�ɍs��ꂽ�B���̌��ʁA�V���J�K���X�ŁA1km�̒����ł��킸��3.5�������z��(�����̉����̓��ɓs�S����x�m�R�߂��悤�ȋ�C�̓������ɕC�G)�������Ȃ��Ƃ����u�����ȑ��v�̑��݂�1550nm�t�߂Ɍ���������A���݂ł͂��̔g���̈���g���Č��ʐM���s���Ă���B�ȏ�̂悤�ɁA���̔g���I�[�_�[�ŋψ�ȍ\���������߂ɁA�K���X��A�����t�@�X�͓����ł���Ƃ������������B�������A�������̓K���X�̐ꔄ�����łȂ��A���E�������Ȃ��P�����������ł���B�������Ȃ���A�傫�ȒP�����̈琬�͗e�Ղł͂Ȃ��A�����ő傫�Ȍ`��̂��̂��e�Ղɓ�����̂́A�K���X�ƃv���X�`�b�N�����ł���B�������ƒቷ�Ŕ������ł���Ƃ����A�����t�@�X�̗��_�����p���A����ɔ����̋@�\�����������A�K���X�Ɠ����悤�Ȏ_�����Ŕ�������A������g�����Ȃ��鍂���\�ȓ����g�����W�X�^��2004�N11����Nature���ɕ��ꂽ�B�_�炩���G���N�g���j�N�X�ւ̓W�J���M�S�Ɍ�������͂��߂��B�@�@���q���X �o�Łu�K���X�̕S�Ȏ��T�v�����p |

|

| �y�R�[�j���O�K���X���p�فz | |

| �R�[�j���O�K���X���p��(The Corning Museum of Glass)�́A�č��j���[���[�N�B�̐Â��ȕГc�ɃR�[�j���O�s�ɂ���B �R�[�j���O�Ђ̖{�Ђ����邱�̒��́A�j���[���[�N�s����ԂŖ�5���ԁA���傤�ǃi�C�A�K���܂ł̒��ԕt�߂ɂ�����A�܂��Z���~�b�N�X��(ceramics corridor)�̒��S�n�ł�����B �Ă̊ό��V�[�Y���ɂ́A�o�X�c�A�[�Ȃǂł��̒���K���ό��q�������B ���̐l�X���K���������Ƃ����č����x���Ȃ��ꏊ���A�R�[�j���O�K���X���p�قł���B �����ł́A�K���X�Ɋւ�����j�A�|�p��i�A�H�|�i�A�����Ɏ���܂ł̃K���X�̉Ȋw��Z�p�̔��W�Ɛ��i�ւ̉��p�ȂǁA���ʂȓW������ݓW�Ƃ��čs���Ă���A�K���l�X�𖣗�����B �@���p�ق�1950�N�n���ŁA���łɔ����I�̗��j�����B�����́A�R�[�j���O�Ђɂ��ݗ����ꂽ���A�L���K���X�̗�����[�߂邱�Ƃ��|�Ƃ�����c���g�D�Ƃ��Ċ������Ă���B �ݗ����N��1951�N�Ɉ�ʌ��J���ꂽ�Ƃ��̎����i�ڂ͂����悻2000�_�A�E������2���ł������B�R�[�j���O�Ђ̑n��150���N�ɂ�����2001�N�A�啝�ȉ��C�Ɗg�����I�������p�ق́A3500�N�ɋy�Ԑl�ނƃK���X�̗��j���\����45000�_�ȏ�̎����i��L���鐢�E�ő�̃R���N�V�����ƂȂ����B �u�K���X�E�C�m�x�[�V�����E�Z���^�[�v�ł͓���I�ȉ��p���i�Ⴉ��Ő�[�̉��p�܂ŁA�Ȋw�Z�p�ƃK���X�A�K���X�Z���~�b�N�X�̂������𑽗l�Ȋp�x����A�C���^���N�e�B�u�ɁA�܂��Ƃ��ɂ͔����̈�b�ȂǂƂƂ��Ɍ��w�ł���B���̓W���ł́A�R�[�j���O�ЈȊO�ŗp�����Ă���Z�p�A���Ƃ��t���[�g�@�Ȃǂ̐����W��������B �u�K���X�����v�ł́A�K���X��p�������㒤���Ɉ��|�����B�قƂ�ǂ̍�i�́A�ߋ�20�N���x�̊Ԃɐ��삳�ꂽ�����ŁA����ɂ킽���@�ő��`����Ă���B�Ƃ��ǂ��W����i�����ւ��邪�A���{�l��Ƃ̍�i���W������Ă���B �����́A���̔��p�ق́u�K���X�R���N�V�����v�ł���B ���̃R���N�V�����́A�ߓ��A�A�W�A�A���[���b�p�A�����ĕč��ȂǁA���E�e�n�ł���ꂽ�K���X���i���A3500�N�ȏ�O�̌Ñ�G�W�v�g���猻��Ɏ���܂ňꓰ�ɏW�߂��A���E�ł����Ƃ��L���ŏ[�������K���X�̃R���N�V�����ł���B�ߋ��ɐ���A���̓W���̈ꕔ�����{�œW�����ꂽ���Ƃ�����B�W���́u�K���X�̋N���v�A�u���[�}�̃K���X�v�A�u�C�X�����K���X�v�ȂǁA11�̃e�[�}�ʂɐ�������Ă���B �@�����{�݂ł́A�w�|���ɂ���ė��j�I�ȃK���X�̐��@��o�y�n�̔���Ȃǂ̌������s���AJournal of Glass Studies�Ȃǂ����s���Ă���B����ɁA�����K���X�H�|�i�Ƃ��ėL���ȃX�`���[�x���O���X�iSteuben Glass�j�̍H�[�����̔��p�قɗאڂ��Ă���B���p�قɂ́A���{��Ȃǂ̐��E�e���̃p���t���b�g���p�ӂ���Ă���A���E������N��30���l���錩�w�҂��K���B�@�@���q���X �o�Łu�K���X�̕S�Ȏ��T�v�����p | |

| �y�����V����@�������� ���_�����@���ʊ�e�z | |

| D.O.�E�b�h�x���[�ƌ����l���������uGlass

Giant of Palomar �v�ƌ����{������܂��B ����̓p���}�[��200�C���`�]�����̐���̋L�^�ł��邾���ł͂Ȃ��C���[�L�X�V�����40�C���`���ܖ]�����C�E�B���\���R��100�C���`�]�����A �p���}�[�R��200�C���`�]�����ƁC��葽���̌������߂đ�]���������݂��� �W���[�W�E�G�����[�E�w�[���̓`�L�ł���A�܂��V�̕����w��20���I�ɂ�����i���̗��j�ł�����܂��B �Ȃɂ���K���X�Ȃ����Ă͂ł��Ȃ���]�����̐���̋L�^�ł�����K���X�Ɋւ���G�s�\�[�h�͑�R����C���́u�K���X��������G�s�\�[�h�v���ɍڂ��Ē����Ă��ǂ����ƍl���܂����B �ŏ��̓��[�L�X��40�C���`���ܖ]�����̃����Y�ł��B����͓�J���t�H���j�A��w���������E�ꂾ�������b�N�V�����36�C���`���傫�����̂���낤�� �t�����X�̌��w��ЂɃK���X�~�Ղ���点�����A��t���W�܂炸�s����������Ă��邱�Ƃ�m�����w�[�����V�J�S�̑�x�����[�L�X����������Ď�����b���ł��B 1892�N�̂��Ƃł����B ���̎R�x���̐�y�̈�l�́A���̕��������k�𐬗������邽�߂̏����C�M�ӁC�b�p�Ȃ� �Z�[���X�}���̖͔͂ƂȂ�ׂ�����Ƃ��đ����C��Ђ̕����S���ɂ��̖{���n�NJߖ�����悤�ɖ��������炢�ł��B �V�̐i���̌����������i�߂邽�߂ɂ�40�C���`��肳��ɑ傫���]�������K�v�Ȃ��Ƃ��w�[���������Ă��邱�Ƃ�m�������e�E�B���A���͂Ђ����Ƀt�����X�̃K���X���[�J�[�ɁA���삵����ő�̃K���X�~�Ղ̒������o���܂����B���ꂪ���60�C���`�̔��˖]���� �ɂȂ�A�E�B���\���R�ɐݒu�����1908�N�ɂ��̎g�p���n�܂�܂����B�������w���̎��ɐe�ɔ����Ă���������a25mm�̖]�����L�b�g�Ƃ͌�������Ⴂ�܂��B �E�B���\���R100�C���`�]�����̓t�[�J�[�̎����ɂ���ĉ\�ɂȂ�܂����B����̓t�����X�̃T���E�S�o���Ђ��������A�Ă��݂��̂��߂ɐςݔ삦�ɖ��߂������ł��C�A���������̂Ńw�[���͂��������Ă��猟���������ʁC���ɂ͎g���Ȃ��ƌ��_���C�@�B�H��̒��ŕ��i�̑g�ݗ��đ�Ƃ��Ďg���Ă��܂������C�J�[�l�M�[���c �̃f�[���m�̏����ɂ���Č������邱�Ƃ����܂�C���b�`�[����������1917�N�Ɋ������Ă��܂��B �Ȃ��C���̏Ă��݂��̕��@�̓T���E�S�o�����ɓ`���A�j�[�����O�̔�@�������ł����C��q����ŏ��̖�{�ł́u�엿���ɖ��߂��v�Ƃ���܂��B���͂���������Ɓu�L���t�̂ɐZ �����v���̂Ɖ��߂��C �g�����ɐƂ͌����C�L�݂���������镨���ǂ��������Ƌ^��Ɏv���Ă����̂ł����C ����ǂݒ����Ă݂�ƁC�u�K���X���@��o���C�엿����Ƃ��C�v�Ƃ���̂ŁC ���̓ǂ݈Ⴂ�ŁC��҂́u�͔�ɖ��߂��v�Ɛ��������߂��Ă����悤�ł��B �ł��傫���K���X�̏Ă��݂����@�ɂ��āA���{�̃K���X�W�҂Ɏ�ɓ��镶���� ���̖�{�������������Ƃ��l����ƁC���̂悤�Ɍ�����Ă����l������������������̂ł͂Ȃ����Ǝv���܂��B ���̎���200�C���`�ł��B1928�N�����b�N�t�F���[���c��600���h���̎����Ŏn�܂������̌v��ł� �M�c���W���̏������p�C���b�N�X�K���X�Ɨn��Ήp�̂Q�����̑f�ނƂ��Č�������܂����B�ŏ��͗n��Ήp��������܂������C���z�̔�p�ƔN�����������㒆�f����C ���̌�p�C���b�N�X�Ř]�����~�ՂƂ��Ċ������܂����B 1936�N�ɎR���ɖ]�����͔�������܂������C��2�����E���̂��߂ɍ�Ƃ͒��f����C1948�N�Ɋ������܂����B ����200�C���`�̘b���̓G�s�\�[�h�Ƃ��ď����ɂ͒��߂��܂��B �Ȃɂ���500�y�[�W�߂��ɂ킽���āC�����玟�ɋN������ɂǂ̂悤�ɑΏ������������Ă���̂ł�����B �K���X�ɊW�̂Ȃ��G�s�\�[�h�Ŏ�����ԍD���Ȃ͎̂��̕��ł��B �}�E���g�E�E�C���\���̘A���́A����Ƃ��A�C���V���^�C��������S�C���`�̓V����ɏ��҂����炵���B �����ăh�[�������̓��̏�ʼn�]�����A�ނ��ǂ����邩�����悤�Ƃ����B�ނ͂��ׂĂ̐l������悤�ɕK���ɋ@�B�ɂ����݂��A�h�[���������o�������ɂ��߂��悤�� �w����Ȃ��ȁB����Ȃ��ȁB��������ς蓮���x�ƌ����Â����B���ʂ����߂邽�߁A���̂��̂��@�B�ɂ����݂��ӂ�������B���̑����̍Œ��N�����w�A�C���V���^�C�����m�A����͑��ΐ������ł��B�����ł͂���܂��x�Ƌ��B�������������͓����ځ[���Ƃ��āA���̏�k�𗝉� ���邱�Ƃ͏o���Ȃ������B�����āw���ނ���A���[�^�[����� �������~�߂Ă��ꋋ���x�ƈ��肵���Ƃ����B �Ȃ��C���̖{�͐��Ԃ��Ȃ��ց@���Y�C����@���̖�Łu�p���}�[�̋��l�]�����v�Ƃ��� �o�ł��ꂽ���̂��A2002�N�Ɏ�������҂ɉ�����āA���㉼�������C���p�������g���ď������C ��g���ɂ���o���Ă��炢�܂���(��942-1,2)����]�����̃��[�_�[�����������j����������Z����ɍŏ��̖�œǂ݁C�������Ă��܂��B���̖{������]�����ւ̓����������ƌ����Ă������߂��ł͂Ȃ��ł��傤�B�K���X�ɂ������F�l�� �V���w�ɋ������������̊F�l�Ɉ�ǂ������߂��܂��B |

|

| �y�ς�����K���X�̘b�z | |

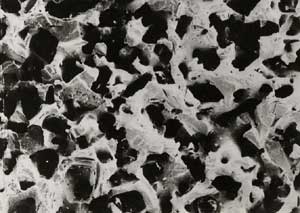

| �K���X�ƌ����A�N���������E�����Ƃ����������v�������ׂ邾�낤�B�������A����K���X�̒��ɂ͕s�����ŃX�|���W�̂悤�ɍE���炯�̃K���X������B���̂悤�ȃK���X�͑��E���K���X�ƌĂ��B ���E���K���X�ɂ��F�X���邪�A�����ł͎����V���b�g���{�i���j�̌�������ɏ��i���ɐ�������'�Č�'���E���K���X�ɂ��ďq�ׂ悤�B�悸�͐��i�̎ʐ^�ƕ\�ʂ̌������ʐ^������������������[�}1, 2]�B���̃K���X�ɂ����ẮA60-70%���E�ł���̂ŃK���X�E�X�|���W�Ɩ��Â��Ă��ǂ����낤�B���@�͎����ĊȒP�F���ɂ����K���X�ƐH���������������v���X���^���ă����O�^�ɂ��A�����F�ɓ���ďĂ��ăK���X������i�Č��j�B�Č����ꂽ�����O�͒��ɉ��̗�������Ă��邽�߁A�d���B����𐅂ŐƉ������n���o���āA���̐Ղ��E�ɂȂ�B���̂悤�ɂ��āA���ꂽ�����ʂ�̑��E���K���X�͋ɂ߂Čy���B���W���́uSIPORAX��V�|���b�N�X�v�Ɩ��Â���ꂽ�BSinter�i�Č��j��porous�i���E�j�̍�����ł���B |

|

|

���i�̎ʐ^-�}�P |

|

�E�̌������ʐ^-�}�Q |

| �u����͉��̂��߂�?�v�Ƃ����̂����R�̎���ł��낤�B�ړI�͔������⓮���זE�̌Œ�B���p����͐��̏ł���A�r�[�����̏����ł���A�܂������זE�����o����ł���B�ȉ��K���X�E�X�|���W�Ƌ��ޓ����琅�����̏𒆐S�ɏq�ׂ邱�ƂƂ���B ���R�E�̊C�A�A�쓙�̐������ꂢ�ɕۂ���Ă���̂͋��ޓ��̐��̖��x���Ⴂ����ł͂Ȃ��B�r�����⎀�[������o��ŕ���ێ悵�ď����A�̔������̓����ɂ���Ă��ꂢ�ɕۂ���Ă���̂ł���B ���������Ղ���������ꂽ�����̂悤�ȕ��n�Ő������悤�B�����̕���H�c���̉a�̓A�����j�A�ɕς��B�A�����j�A�͔��ʂł����Ă������₻�̑��̋��ނɂƂ��ėL�łł���A���̌����Ƃ��Ȃ�B�Ƃ��낪���R�E�ɂ̓A�����j�A��H���Ĉ��Ɏ_���ɕϊ��������������������B���Ɏ_�����L�łł��邪�A���肪�������ƂɁA�����ێ悵�ďɎ_���ɕϊ����������������B�Ɏ_���̓Ő��̓A�����j�A�∟�Ɏ_���ɔ�ׂ�Ίi�i�ɒႢ�B�i�C������T���S���Ɏ_���Ɏア���̂����邪�B�j�Ƃ��낪�Ɏ_���͕��������������Ȃ����߁A�������ł͈���I�ɔZ�x�����܂��čs��pH�l����������ƂȂ�B ���������̐��̒��ɂ́A���̏Ɏ_����H���Ē��f�ɕϊ�����C���ɕ��o������������狏��B���̔������͎_�f������Ǝ_�f����邪�A�_�f���R��Ԃɂ������ƏɎ_���ENO3����O2��D���A���̌��ʒ��f���ɕ��o�����B���R�E�ł͎_�f���R�̊������邽�߁A���S�ȏ��s����̂ł���B���̊��S�Ȑ��̏n���ȉ��ɐ}������B |

|

|

|

| �Ђ邪�����Đ����ł́A�����̎_�f������ɂȂ�����ނ͐����čs���Ȃ��B���̂悤�Ȋ����ł́A������������Ɏ_����H�����������_�f������Ă��܂����ߏɎ_���̕����͋N����Ȃ��B�����ň����Ԃ��Ƃɐ����������Ă��Ȃ���Ȃ�Ȃ��̂ł���B ��̐}�ʼn���ʂ�A���̏́u�t�ɂȂ�Ɖ�������������v�������Ƙ_���I�ɋN����B���̂���V�p�����o�邪�̂ɂ����ێ悷������������݂���B������A�̔������͑��݂Ɉˑ��������Đ������Ă���B�����A�ޓ��͐����ɕ��V���Ă����Ԃł͎d�������Ȃ��B�����ɂ����݂��āA���߂Ċ�������̂ł���B���R�̒��ŃT���S�ʂ̊C���������Ƃ����ꂢ�Ƃ����̂́A�T���S�̂悤�ȑ��E�̂ɂ����̑|�����B�������ɒ蒅���Ďd�������錋�ʂł���B �����ő��E���K���X�E�V�|���b�N�X�̓o��ƂȂ�B�T���S���������Ƒ��E���́�'�S��'�𐅑��p�̂�ނƂ��Ď������߂A���������x������I�ɍ��܂�T���S�ʊ畉���̐������N����B�i���݂ɃT���S�͕\�ʂ̓ʉ����唼�ŁA�E�͏��Ȃ��B�j���邢�́A�T���S�ʂ̏��u�����^�����Đ����Ɏ������ށA�ƌ����Ă����܂�Ȃ��B ���S�́i�����j�F�z����G�}�����������������Œ肷��y��ƂȂ镨���̂��ƁB �ł́A�_�f����Ȋ����łȂ��Ɏ_���̕����܂ŋN����̂�?����̓V�|���b�N�X�̃����O�`��ɗR������B�����O�O�\�ʂɂ̓A�����j�A�����Ɏ_�����Ɏ_�ɕϊ�����������̃R���j�[���ł���B�ޓ����_�f������邽�߁A�����O�̓������͌��C�I���͋C�A���Ȃ킿�_����ԂƂȂ�B���̕����ɌQ��������O�̔��������Ɏ_��NO3����O2��D���AN���ɕ��o���Ď��R�E�ɂ�����Ɠ������N����̂ł���B����炪���܂��@�\���āA����������s���K�v�̖�����������B �V�|���b�N�X�͈ꎞ�A�ō��̂�ށE�ނƂ��āA�z�r�[�����̎���ƂȂ����B�܂�1994�N�ɑł��グ��ꂽ�X�y�[�X�V���g���E�R�����r�A�ł́A���_�J�A�����A�C�����̐��̏ɓ������E���K���X����ނƂ��Ďg���A2�T�Ԃɂ킽���s���Ԓ��̃A�����j�A�ƈ��Ɏ_�����[���ɗ}���A�����̐����Ɋ�^���邱�Ƃ��ł���[�}3]�B |

|

|

�F������-�}�R |

| ���̂悤�ȑ��E���K���X�́A�ډ����E�̊��ɂ�����ŏd�v�ۑ�̈�ł���'�E��'�ɖ𗧂|�e���V���������B�g�߂ȗ�ł́A�������Ɋ܂܂����ʂ̒��f������Ƃ����悤�ȁB���̂悤�ȓW�J���͂���O�ɁA�V�|���b�N�X�Ƃ��̐������u�E�Z�p�����Ђɔ��p�����Ƃ������Ƃ��N����A���Ƃ��Ă͐S�Ȃ炸�����E���K���X���i�̔̑��𒆎~����̛߂ނȂ��Ɏ������B�������A���̂悤�ȑ��E���K���X������L�p���͏����邱�ƂȂ��c���Ă���B �A�V�m�t�B�X�L����Ё@��\������@����L�������ʊ�e�������������܂����B |

|

| �y�K���X�̕����z | |

| 1990�N�̏��ߍ��ł������Ǝv���B���Ђ�ʂ��Đ����[�g���̑傫���̐����̕���������\�ł��邩�₢���킹�������B�}�ʂ̕����̓A�[�g�f�U�C�i�[�ɂ���ĕ`���ꂽ�炵�������ł���B����ł���R�X�g�͍����Ȃ��Ă����Ȃ��Ƃ̂��ƁB

�˗���͂ǂ����̏@���@�l�Ŗ��̂͌����ʂƂ̂��Ƃł������B �������ޗ��Ƃ���n�Z�Ήp�ł͗n�Z���x��2000���ƍ����̂ɁA����������Ă���鏊�͑S��������Ȃ������B�����ŃN���X�^���K���X�ł͂ǂ����ƍl���A�����ȍH�|�i�Ƃ������ƂŗL���ȕč��̃R�[�j���O�Ђ̃X�`���[�x���K���X�Ő���\�ł��邩�A�܂������̃N���X�^�����[�J�[���Ђɂ��Ή��ł��邩�⍇�������f�v�������Ȃ������B���Ђɂ́w���낢�듖�����Ă݂�������s�\�ł��x�ƒ��d�ɂ��f�肵���B ���̐��N��ɁA���̋��낵���I�E���^�����ɂ��n���S�T�����������N���A�x�@�̋����{���ɂ�����F���̑�7�T�e�B�A���̎{�݂̒��ɕ����������ǂ����ǂ��������ꂽ�B���ƂȂ��Ă͕����̈˗���ƃI�E���^���������т���؋��͉����Ȃ����A�s���ł������肵�Ȃ��⍇���ł������B |

|

| ���ʊ�e�y�K���X�Ƃ̏o��@�]��_�i�I�t�B�X�g���v��B�j�z | |

| �����{�i�I�ɃK���X�Əo������̂́A��w4�N�̎��A������32�N�O�̂��Ƃ������B���̃K���X�̓J���R�Q�i�C�h�n�K���X�ŁA�q�f�i�`���j�Ɨ����i�r�j����Ȃ镨���ł������B���m�Ɍ����ƁA�A�����t�@�X�����A�������Ƃ����������ǂ������m��Ȃ��B�A���`������e�������܂ނ��̂�����B ���ɏA�E���āA�V���R���i�r���j�����̂̔����������n�߂����A��Ƃ��Ďg����7740, 7059�Ƃ��������A4���̃R�[�h�\�������č��R�[�j���O�Ђ̃K���X�ł������B�z�E�]�_���K���X�i���p�C���b�N�X�j�ƃo�����E���z�E�]�_���K���X�ł���B�����̗p��Ƃ��Ďg���́A�������a2-3�C���`�A����0.7�������炢�̖ʃJ�b�g�����E�F�t�@�[��ɉ��H���Ē������B30�N��O�́g�́g����ł���B ���̌�A�̂����ăR�[�j���O�Ђ֓]�E���āA���t�@�C�o�[����舵�����ƂɂȂ����B���t�@�C�o�[�͒������Ήp�K���X�i�r���n�Q�j����o���Ă���A�����ʂ�ׂ��R�A�[�̓Q���}�j�E��(�f��)���h�[�v���ꂽ�����K���X�ł���B���̃R�A�[�Ƀh�[�v����f���̗ʂ�g�U�̈�̑傫���ŁA�K���X�̕��U�����������ɐ���ł��A�g�����d���`���V�X�e���Ɏg���Ă���B���E���̊C�̒�֒��߂��A���ꂪ���C��P�[�u���̐��̂ł���B�C���^�[�l�b�g�ȂǁA���ۃf�[�^�ʐM�͂��̌��C��P�[�u���Ɏx�����Ă���B �ʏ�̗n�Z�@�Ő��������z�E�]�_���K���X�ȊO�ɁA����2�̃L�[���[�h�������Љ�����A�����̃K���X�̐������@��������ƒ��߂Ă݂悤�B �J���R�Q�i�C�h�n�������F����͌����̃q�f�A�������������ėn�Z�����A�}�₵�č��킯�����A��������ƍޗ�����̏��C���������A�J���n�̗e��ł͐����ł��Ȃ��B�K���X�A���v���ɕ������߂āA�n�Z�E�}��H�����s���A���]�̃K���X���o����̂ł���B�A���v�����ł��A���x�A���C���̐��䂪�K�v�ŁA�ꕔ���������P�g�����c��ƁA���]�̉��w�g���̃K���X���o���Ȃ��̂ł���B�����A����K���X���@�̌��������Ă������@�ޗ��������ō��ꂽ�T���v���ł������B���́A���L�^�ޗ��̊�{�I�����ł���B �������Ήp�K���X�F���t�@�C�o�[�͂��̕s���������������x���i10�����̂P�j�܂łɉ�����K�v������A�������{�Ŏ��Ɖ��Ɏ��g��1985�N����ɂ͉��w�C�������@���m������A�����ʐM�l�b�g���[�N�ŏ\���g�p�\�ȃ��x���ɂ܂łȂ��Ă����B�n�Z�@�ƈقȂ�A�e����g�킸�A�����n�Z�H�������������@�ł���B�S�����]�f�K�X�������Ƃ��Ď_�������A�ׂ���SiO2�̗��q��S�_�̎���ɑ͐ς�����̂ł���B�r���ł��̐S�_����菜���A�v���t�H�[���Ƃ��������ځA�������n�̂悤�Ȓ���1���ȏ�A���a10�����ȏ�̉o����B����ɂ́A���ɏq�ׂ��R�A�[�K���X�������H���ς�ł���B��͂�f���̉��������_�������A�K���X�ɂȂ��Ă���B�e�킪�����̂ŁA���̃v���t�H�[�����g�̒[��������Ǝx�����āA�K���X�̏Č����s���A�����̒������Ήp�K���X��������̂ł���B���̏Č��H�����ŁA�s���������̍H�����܂܂�Ă���B�ŋ߂ł́A�Ō�Ɏc����-OH��i���j���Ɍ��I�ɏ��������V���O�����[�h���t�@�C�o�[���J���E���i������A���p����Ă���B ���R�ɂ��A���̐l���ŁA��[�Z�p�̗���ɉ����āA�K���X�Əo��A�ւ������Ă����Ƃ͊��ӂɒl����B �@�]��_���u�K���X�̃G�s�\�[�h�v�ɂ��ē��ʊ�e�������������܂����B |

|

| �y���̔��K���X�h���������d�l�i�X�v�[���h�E�}�C�N���V�[�g�j�z | |

����20�N�O�̘b�ł��邪�A�A�����J�̃R�[�j���O�Ђ͂O�Q�P�P�}�C�N���V�[�g�K���X�i��0.15�����`0.30�����j�����[�U�[�ł̕��i�������C���̘A�����Y�p�ɁA�̃h�������a��510�����Ɋ����Ă݂邱�Ƃ����݂��B�C���[�W�Ƃ��Ă͔��K���X���g�C���b�g�p�[�p�[�̂悤�Ɋ������̂ł���B�O�Q�P�P�}�C�N���V�[�g�K���X�͌������̃J�o�[�K���X�A�^�b�`�p�l����ȂǗl�X�ȗp�r�Ŏg�p����Ă��蓧���ŕ��R�x�̍����K���X�ł���B����i�͌���0.15�����A0.20�����A0.30mm�ŕ���412�����̃K���X���137���[�g�����������̑������B�Z�~�R���Ȃǂ̓W����Ȃǂɏo�W���A�܂������̃��[�U�[�ɏЉ�������Ă���������A�A�����Y�ׂ̈̐����@�B�J���R�X�g��Z�p�I�����Ȃǂ�����A���Ǎ̗p�ɂ͎���Ȃ������B20�N�O�̂��̍������ׂ�ƌ��݂ł́A���i�p�̃K���X���H�̋Z�p���啝�ɐi�����A�K���X�̗p�r�����l�����Ă���B�����������R�X�g�팸�̒����͒����Ȃǂ̐l����̈������ɗʎY�H����ڂ��Ƃ����펯�ɐ������B���̔��K���X�h���������d�l�̏o�Ԃ͉i���ɗ��Ȃ��̂��낤������������B |

|